Duże części

Wspólnym mianownikiem sektora energetycznego — przynajmniej w aspekcie obróbki maszynowej — jest wielkość i masa wytwarzanych elementów. W branży ropy i gazu mamy do czynienia z rurami wiertniczymi, orurowaniem, osprzętem głowic odwiertów i zaworami głębinowymi, natomiast w branży produkcji energii dominują wały i tarcze wirników, obudowy, wirniki i wały generatorów.

Priorytetowym kryterium przy wyborze maszyn przez producentów z tego sektora jest ich wielozadaniowość, która umożliwia ograniczenie liczby operatorów, ustawień i przemieszczeń dużych elementów w zakładzie, co z kolei przekłada się na wyższą jakość gotowego wyrobu.

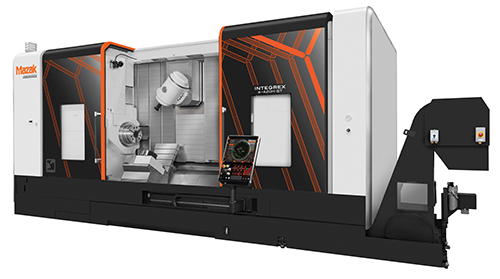

Maszyny wielozadaniowe z serii INTEGREX e-H idealnie nadają się do obróbki ciężkich wałów (i podobnych detali) o dużej średnicy, ponieważ mogą wykonać wszystkie operacje — w tym toczenie, frezowanie, wytaczanie i wiercenie — w jednym ustawieniu, bez konieczności przenoszenia części do innej maszyny.

Nawet najmniejsza z maszyn e-H, model e-420H, charakteryzuje się dużym zasięgiem obróbki z maksymalnym wychyłem 670 mm, który pozwala na wycinanie dużych elementów. Ten duży zasięg w połączeniu z wielozadaniowością można optymalnie wykorzystać za sprawą głównego wrzeciona o prędkości obrotowej 4000 obr./min oraz wrzeciona frezarskiego o prędkości obrotowej 12 000 obr./min. Wrzeciona te są w stanie usuwać duże ilości metalu przy zachowaniu wyjątkowej wydajności.

Na szczycie gamy e-H znajduje się maszyna INTEGREX e-800H o dużym przesuwie w osi Y wynoszącym 800 mm — idealna do produkcji największych części. Maszyna ta oferuje moc, moment obrotowy i dokładność potrzebne do niezwykle efektywnego usuwania metalu podczas obróbki detali o masie sięgającej 15 ton. Maszyna ta jest również wyposażona w długie wytaczadło (LBB — Long Boring Bar), które umożliwia wytaczanie głębokich otworów, oraz układ sztywnego uchwytu narzędzi z czterema zaciskami, który zapewnia większą przepustowość i sztywność skomplikowanej obróbki wewnętrznej, niezbędnej w wielu zastosowaniach.