Systemy automatyzacji zapewniają możliwość elastycznego kształtowania mocy produkcyjnych dzięki pracy bezobsługowej, czyli bez konieczności powiększania załogi zakładu. Usprawniają także produkcję w modelu przepływu jednej sztuki i skracają czas produkcji nieprzynoszący wartości dodanej. W końcowym rozrachunku zwykle uzyskuje się nawet 50-procentowy wzrost mocy produkcyjnych w porównaniu z maszynami pracującymi autonomicznie, a także istotne skrócenie czasu realizacji produkcji.

Mazak jako pierwszy producent wprowadził wycinarki laserowe do elastycznego systemu produkcyjnego (FMS).

Dzisiaj oferujemy następujące systemy:

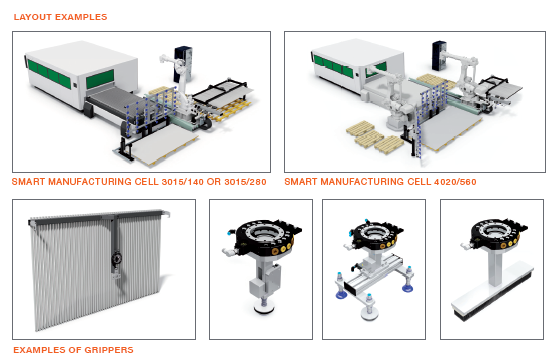

SMART MANUFACTURING CELL

Maksymalna elastyczność i minimalna droga transportu materiału

SMART MANUFACTURING CELL to najbardziej elastyczne rozwiązanie odpowiednie do najszerszej gamy zastosowań. Jego niezrównany potencjał wynika między innymi z możliwości indywidualnego dostosowywania chwytaków przez użytkownika oraz z bogactwa dostępnych interfejsów.

System umożliwia pobieranie i umieszczanie części na urządzeniach do składowania detali lub na indeksowanych przenośnikach, a do programowania go — możliwego w trybie offline — nie jest potrzebne doświadczenie w programowaniu robotów.

|

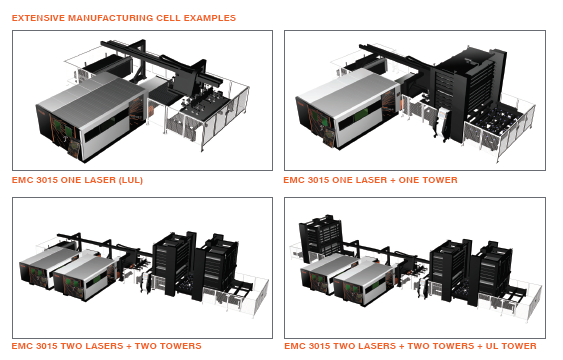

EXTENSIBLE MANUFACTURING CELL

Wytrzymały liniowy system produkcyjny o wysokiej przepustowości

EXTENSIBLE MANUFACTURING CELL (EMC) firmy Yamazaki Mazak to elastyczny system produkcyjny (FMS) o konstrukcji modularnej, otwartej na przyszłą rozbudowę. Konfigurację systemów Yamazaki Mazak z serii EMC — w tym nawet liczbę maszyn w komórce — można modyfikować w ślad za zmieniającymi się potrzebami. Konfiguracje standardowe można rozbudowywać do maksymalnie czterech maszyn. Większą liczbę maszyn można zintegrować w ramach systemu AUTOMATED STORAGE/RETRIEVAL.

Wytrzymała konstrukcja systemów EMC charakteryzuje się wysoką pojemnością, przepustowością i trwałością. Dostępne są warianty w różnych konfiguracjach do rozmiarów 3015 i 4020.

|

COMPACT MANUFACTURING CELL

|

|

Compact Manufacturing Cell składa się z magazynu na 10 palet, w którym można składować do 1000 kg różnych materiałów o wysokości nieprzekraczającej 25 mm. Materiały są automatycznie ładowane i odbierane między magazynem a wycinarką laserową.

W trakcie przetwarzania palety materiału system wybiera już następną paletę z magazynu. Po zakończeniu przetwarzania dotychczasowej palety jest ona odbierana z maszyny, a ładowana jest nowa paleta. Następnie przetworzona paleta jest przenoszona do sortowania lub składowania w magazynie.

Ładowanie i odbieranie materiałów odbywa się po tej samej stronie systemu Compact Manufacturing Cell, przez co droga transportu jest krótsza, a cała konstrukcja zajmuje mniejszą powierzchnię hali niż inne podobne systemy. Compact Manufacturing Cell nie wymaga także mikropołączeń między wyciętymi częściami ani szkieletu, co dodatkowo upraszcza proces produkcyjny.

Dostępna jest również opcjonalna stacja sortowania ułatwiająca dostęp do wyciętych części, a także podnośnik detali.

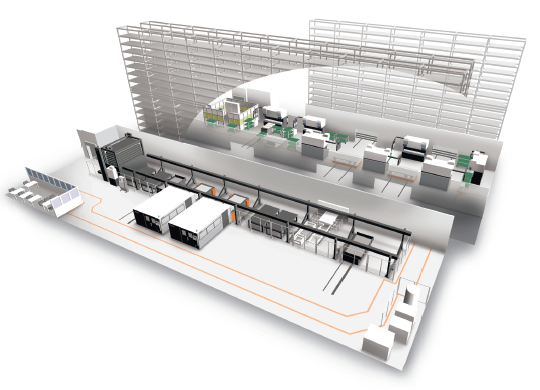

AUTOMATED STORAGE/RETRIEVAL

Optymalne wykorzystanie miejsca, elastyczność i wydajność działania

System AUTOMATED STORAGE/RETRIEVAL (AS/R) to strategiczna inwestycja dla zakładu produkcyjnego. Umożliwia uzyskanie przewagi nad konkurencją i spełnianie zmieniających się oczekiwań klientów przy zachowaniu wysokiej efektywności działania. Do korzyści z zastosowania systemu AS/R należy ograniczenie pracochłonności transportu materiałów/blach do/z magazynu oraz optymalizacja wykorzystania powierzchni hali dzięki pionowemu składowaniu. Arkusze blach są często składowane z większą gęstością niż w systemach magazynowych obsługiwanych ręcznie.

System AS/R może wspierać wszystkie funkcje w ramach procesu produkcyjnego, w tym cięcie, gięcie, zgrzewanie i wykańczanie. Systemy są sterowane komputerowo i prowadzą spis składowanych arkuszy znajdujących się na różnych etapach produkcji. Komputer określa, skąd można pobrać arkusze blach, i planuje ich transport na halę produkcyjną przez układ przenośników i/lub zrobotyzowanych manipulatorów.

Systemy AS/R firmy Yamazaki Mazak można integrować z systemami EXTENSIBLE MANUFACTURING CELL. Dostępne są konfiguracje do składowania/pobierania arkuszy w rozmiarach 3015 i 4020.

|

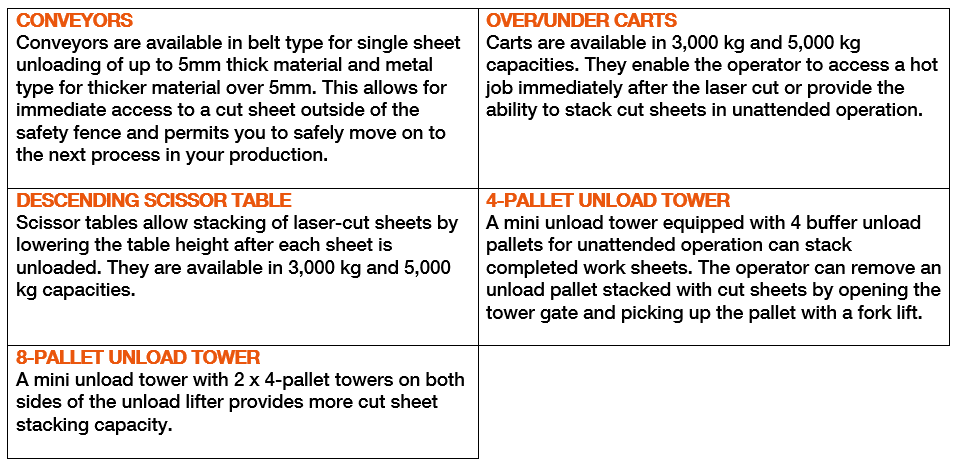

DODATKOWE ROZWIĄZANIA PODNOSZĄCE WYDAJNOŚĆ

Rozbudowane możliwości podawania, odbierania i transportu materiałów do wycinarek laserowych

Oferujemy szereg modularnych komponentów, które poszerzają zakres zastosowań, zwiększają przepustowość i podnoszą ogólną wydajność zautomatyzowanych komórek do wycinania laserowego. Rozwiązania na tej stronie to zaledwie kilka spośród najczęściej używanych komponentów. Zapraszamy do kontaktu z przedstawicielem firmy Yamazaki Mazak i bardziej szczegółowego omówienia potrzeb i rozwiązań w dziedzinie automatyzacji.

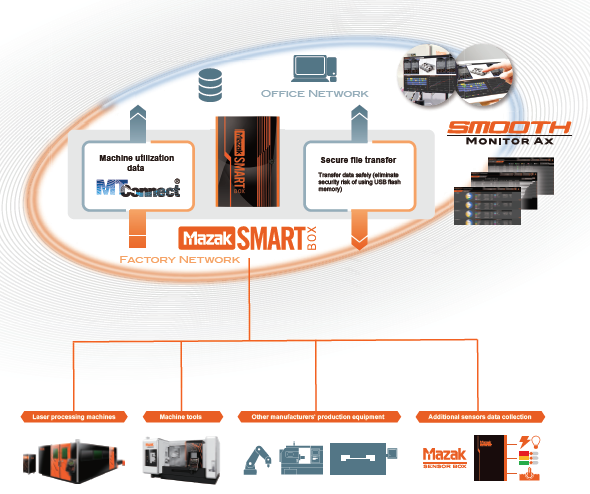

MAZAK iSMART FACTORY

Surowe dane, po odczytaniu i przeanalizowaniu, zmieniają się w praktycznie użyteczne informacje

Jednym z elementów koncepcji iSMART FactoryTM firmy Yamazaki Mazak jest zdolność do wykorzystania oprogramowania, które wizualizuje działanie i wydajność komórek, wydziałów i całych zakładów, a także umożliwia porównywanie wyników bieżących z historycznymi lub docelowymi. Takie analizy prowadzone w czasie rzeczywistym z wykorzystaniem internetu rzeczy (IoT) pozwalają przedsiębiorstwom produkcyjnym na aktywne zarządzanie procesami, a nie tylko reagowanie na raporty historyczne.

- Dzięki nim przedsiębiorstwa na bieżąco mogą obserwować zmiany wydajności i rentowności

- Problemy z wydajnością można szybko wykryć — a tym samym szybciej wyeliminować

- W skali całego zakładu wydajność wzrasta o 10% do 50%

- Każdy użytkownik na hali produkcyjnej może odczytać metryki pulpitu analitycznego

Mazak iSMART Factory to platforma internetu przemysłowego dla branży produkcyjnej, obejmująca oprogramowanie i elementy sprzętowe, które łączą się bezpośrednio z wyposażeniem zakładu produkcyjnego. Służy do monitorowania wszystkich maszyn na hali produkcyjnej: obrabiarek CNC, obrabiarek innych niż CNC, centrów wytwórczych, a także procesów wykonywanych ręcznie. Informacje ze wszystkich tych obszarów integrowane są w ramach jednego systemu realizacji produkcji.

Monitorowanie maszyn generuje automatycznie proaktywne powiadomienia e-mailowe i alerty SMS-owe, by ewentualny przestój trwał jak najkrócej. Szczegółowe analizy przyczyn przestojów identyfikują obszary, w których wymagane jest dodatkowe przeszkolenie operatorów. Rozpoznanie i eliminacja niepotrzebnych przerw w pracy pozwala uniknąć strat cennego czasu produkcji.